در این مقاله با برخی از دستگاه های فرم دهی فلزات اشنا میشویم و درمورد شیوه فرم دهی و نحوه کارکرد آن به طور مختصر توضیح میدهیم .

انواع دستگاه های فرم دهی فلزات و نحوهی کار آنها

روش پرس (press brake) :

پرس فرمینگ یکی از روش های ساخت دستگاه های پرس فرمینگ میباشد که خود دارای انواع مختلفی است که هر کدام برای کاربرد های متفاوت طراحی میشوند اما هدف مشترک آنها شکل دهی به فلزات است .

برای نمونه میتوان به پرس فرمینگ مکانیکی (Mechanical Press Brake) پرس فرمینگ هیدرولیکی (Hydraulic Press Brake) و پرس فرمینگ پنوماتیکی (Pneumatic Press Brake) اشاره کرد .

شکل زیر نمایی بسیار ساده از نحوه کار دستگاه های پرس فرمینگ را نشان میدهد .

تصاویر بالا فرایند کلی پرس فرمینگ را نمایش میدهند . در این دستگاه ها قالب بالای یا به اصطلاح (punch) با نیرویی که از هر یک از روش های نامبرده دریافت کرده است صفحه فلزی را که بین این دو قالب قرار گرفته را در قالب پایینی یا به اصطلاح (Die) فرو میبرد تا آن را به شکل خواسته شده و زوایایی متانسب با طراحی آن درآورد .

پرس فرمینگ این قابلیت را دارد که دستگاه هایی ساخته شود که قابلیت فرم دهی فلزات به شکل های متفاوت و زوایای متفاوتی را دارند

این دستگاه ها میتوانند گستره ی بزرگی از نیاز های صنعت را در حوزه های خودرو سازی هوافضا ، تولید نبشی ها و … را تامین کند .

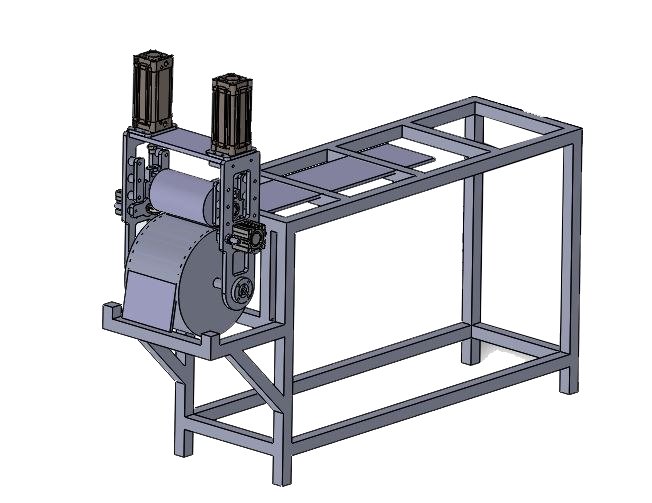

رول فرمینگ : (Roll Forming)

رول فرمینگ نسبت به فرم دهی دستی و پرس فرمینگ نیاز به نیروی انسانی ، زمان و هزینه کمتری دارد .

رول فرمینگ میتواند به روش گرم یا سرد انجام گیرد اما دستگاه های فرم دهی از این نوع دارای مکانیزمی شبیه به هم هستند که در هر دوی آنها از غلطک ها و شفت ها استفاده میشود . که در این فرایند از شفت ها برای نگهداری رول ها استفاده میشود

رول فرمینگ به این صورت انجام میشود که صفحه فلزی طی چند مرحله از میان غلطک ها رد میشود و در هر مرحله با توجه به زاویه و محل قرار گیری غلطک ها یک قدم به شکل نهایی خواسته شده نزدیک میشود

غلطک ها با شماره 1 تا 4 نمایش داده شده اند . با توجه به محل اشاره گر ها میتوان تغییرات صفحه فلزی را گس از هر مرحله گذشتن از غلطک ها را متوجه شد .

غلطک ها با شماره 1 تا 4 نمایش داده شده اند . با توجه به محل اشاره گر ها میتوان تغییرات صفحه فلزی را گس از هر مرحله گذشتن از غلطک ها را متوجه شد .

همانطور که اشاره شد رول فرمینگ به دو روش سرد و گرم انجام میشود . اما در این میان دستگاه های فرم دهی فلزات از روش گرم به اندازه دستگاه های رول فرمینگ گرم طرفدار ندارند

رول فرمینگ گرم به دلایل زیر طرفداران کمتری دارد :

-

- هزینه : دستگاه های فرم دهی فلزات به روش گرم نیازمند کار کردن در دمایی بالاتر از دمای اتاق هستند و این محدوده ی دمایی برای فلزات بسیار حساس است و میتئان موجب خرابی کل محصول شود در نتیجه برای بوجود اوردن شرایط هزینه ی زیادتری نیاز است

- ویژگی های محصول : رول فرمینگ سرد قابلیت ارائه سختی بیشتری در فلز فرم داده شده نهایی دارد

- دقت : به علت حرارت رول فرمینگ گرم از لحاظ ابعادی نمیتواند به دقت رول فرمینگ سرد باشد . این موضوعی در برخی از ضنایع نظیر خودروسازی و هوافضا اهمیت بیشتری دارد

- سطح فلز : رول فرمینگ سرد به طبع سطح یکنواخت تری را نسبت به رول فرمینگ در پایان فرایند بوجود میاورد . این موضوع برای تولید محصولاتی که کیفیت و یکنواختی سزح فلز برایشان مهم است مزیت بزرگی محسوب میشود . از جمله صنایعی نظیر معماری و دکوراسیون

- تنوع : برخی از فلزات ممکن است برای گرم کردن مناسب نباشند

اگرچه رول فرمینگ گرم قابلیت شکل دهی به فلزات ضخیم تری را دارد و کاربرد های منحصر به فرد خود را دارد اما در میان میدران کارخانه جات و صنایع مختلف دستگاه های فرم دهی فلزات از روش سرد محبوبیت بیشتری دارند

خمکاری تیوب ( tube bending)

از دیگر روش های خمکاری استفاده از ماشین های خمکاری تیوب است . از این ماشین ها برای خمکاری تیوب ها و لوله ها به منحنی ها و زوایای مورد نیاز استفاده میشود . با این دستگاه میتوان فلزات مختلفی را فرم داد که از پرکاربرد ترین آنها مس ، استیل و آۀومینیوم هستند .

انواع دستگاه خمکاری تیوب :

- دستگاه خمکاری تیوب دستی (Manual Tube Benders) : این دستگاه از نیروی دست کارگر استفاده میکند تا لوله ها یا تیوب ها را خم کند . از این دستگاه برای کار هایی در مقیاس کوچک که نیاز به نیرو و سرعت زیادی ندارند استفاده میشود .

- دستگاه خمکاری تیوب نیمه اتوماتیک (Semi-Automatic Tube Benders) : همانطور که نام دستگاه پیداست این دستگاه ترکیبی از دستگاه های اتوماتیک و دستی میباشد .

- دستگاه خمکاری تیوب CNC Tube Bending Machines) CNC) : از این دستگاه برای خمکاری هایی که به حساسیت و دقت بالایی نیاز دارند استفاده میشود و از کامپیوتر برای خمکاری استفاده میکند .

این دستگاه کاربرد های زیادی در صنایعی نظیر لوله کشی ، صنعت خودرو سازی (به طور مثال اگزوز و شاسی خودرو ها ) ، لوازم خانه ، هوافضا ( لوله های هیدرولیکی و سوخت و … ) و صنایع دیگر دارد .

ماشین اکستروژن (Extrusion machine ) :

ماشین اکستروژن برای تولید پروفیل های فلزی در اشکال و ابعاد مختلف استفاده میشود . در این ماشین برای فرم دهی از نیرویی که توسط سنبه پرس به بیلت گرم شده داده میشود استفاده میکنیم تا بیلت فلزی را از قالب رد کنیم و آن را به فرم دلخواه در بیاوریم .

این نوع از فرم دهی برای فلزات سخت و خرد شونده بسیار مناسب است . همچنین سطح پایانی فلز از کیفیت خوبی برخوردار است و در انتخاب و طراحی قالب آزادی عمل داریم

توضیح نحوه کارکرد این ماشین ها بسیار ساده است . مانند تصویر زیر بیلت فلزی به طرف قالب با اعمال فشار از طرف سنبه پرس حرکت میکند و در طرف دیگر پروفیل با ابعاد خواسته شده بیرون میاید .

زوش های مختلفی برای ساخت این دستگاه ها وجود دارد بیلت فلزی میتواند در حالت مذاب ، نیمه مذاب و سرد وارد دستگاه شوند که دستگاه باید متناسب با گرمای بیلت ساخته شود . همچنین این دستگاه ها میتوانند در دو حالت Continuous و Semi Continuous ساخته شوند دستگاه های ذکر شده همپنین میتوانند به یکی از دو صورت مکانیکی یا هیدرولیکی ساخته شوند .

زوش های مختلفی برای ساخت این دستگاه ها وجود دارد بیلت فلزی میتواند در حالت مذاب ، نیمه مذاب و سرد وارد دستگاه شوند که دستگاه باید متناسب با گرمای بیلت ساخته شود . همچنین این دستگاه ها میتوانند در دو حالت Continuous و Semi Continuous ساخته شوند دستگاه های ذکر شده همپنین میتوانند به یکی از دو صورت مکانیکی یا هیدرولیکی ساخته شوند .

اگر از روش های گرم یا مداب برای تولید پروفیل خود استفاده کنیم برای افزایش طول عمر قالب ها از نیتروژن مایع برای خنک کاری استفاده میکنیم . ممکن است بنظر بیاید که اگر فلز در حالت نیمه مذاب نباشد فرایند اکستروژن امکان پذیز نیست اما در اکستروژن سرد از روش ضربه ای استفاده میکنیم و این روش حتی برای فولاد هم جواب داده است .

از اکستروژن معمولا برای فلز های نظیر آلومینیو و مس و برنج استفاده میشود . در این میان پروفیل های آلومینیومی از پرکاربرد ترین محصولاتی هستند که نتیجه تولید با دستگاه های اکستروژن هستند . ناگفته نماند این روش برای پلیمر ها هم کاربرد دارد .

فاکتور های مهمی در تولید این نوع ماشین آلات وجود دارد که برخی از آنها عبارتند از

طراحی قالب : برای به دست اوردن محصول نهایی در فرم مناسب و متقارن طراحی قالب بسیار اهمیت دارد .

دمای بیلت : فرایند اکستروژن معمولا در دمای بالا صورت میگیرد و دما اثر مستقیم روی سختی محصول نهایی میگذارد .

روانکاری : روانکاری باعث کاهش اصطکاک میان فلز و دیواره میشود .

سرعت فرایند : سرعت فرایند اکستروژن نیز بر کیفیت محصول نهایی موثر است

علاوه بر عوامل بالا اهنگ اکستروژن نیز اهمیت دارد .

فشار مورد نیاز برای فرایند اکستروژن میتواند با توجه به نوع دستگاه و نوع متریال متفاوت باشد . برای مثال به طور کلی برای اکستروژن سرد به فشار بیشتری نیاز داریم یا برای فرم دهب فلزاتی نظیر آۀومینیوم نیاز به فشار کمتری از فولاد داریم . تنش هیدرواستاتیک بالا هم باعث افزایش شکل پذیری میشود .

در مجموع مزایای این روش عبارتند از : هزینه کم ، توانایی فرم دهی مواد سخت ، توانایی فرم دهب به اشکال پیچیده و داشتن فرم یکسان در طول پروفیل و به دست آوردن حداقل ضخامت دیواره (برای مثال 1mm برای آلومینیوم و 3mm برای استیل)